Wie können Qualität, Kosten und zeitlicher Aufwand bei der Produktion von E-Motoren optimiert werden? Das will der Lehrstuhl „Production Engineering of E-Mobility Components“ (PEM) der RWTH Aachen mit dem Industriepartner „LaVa-X“ in dem gemeinsamen Projekt ALIVE erforschen.

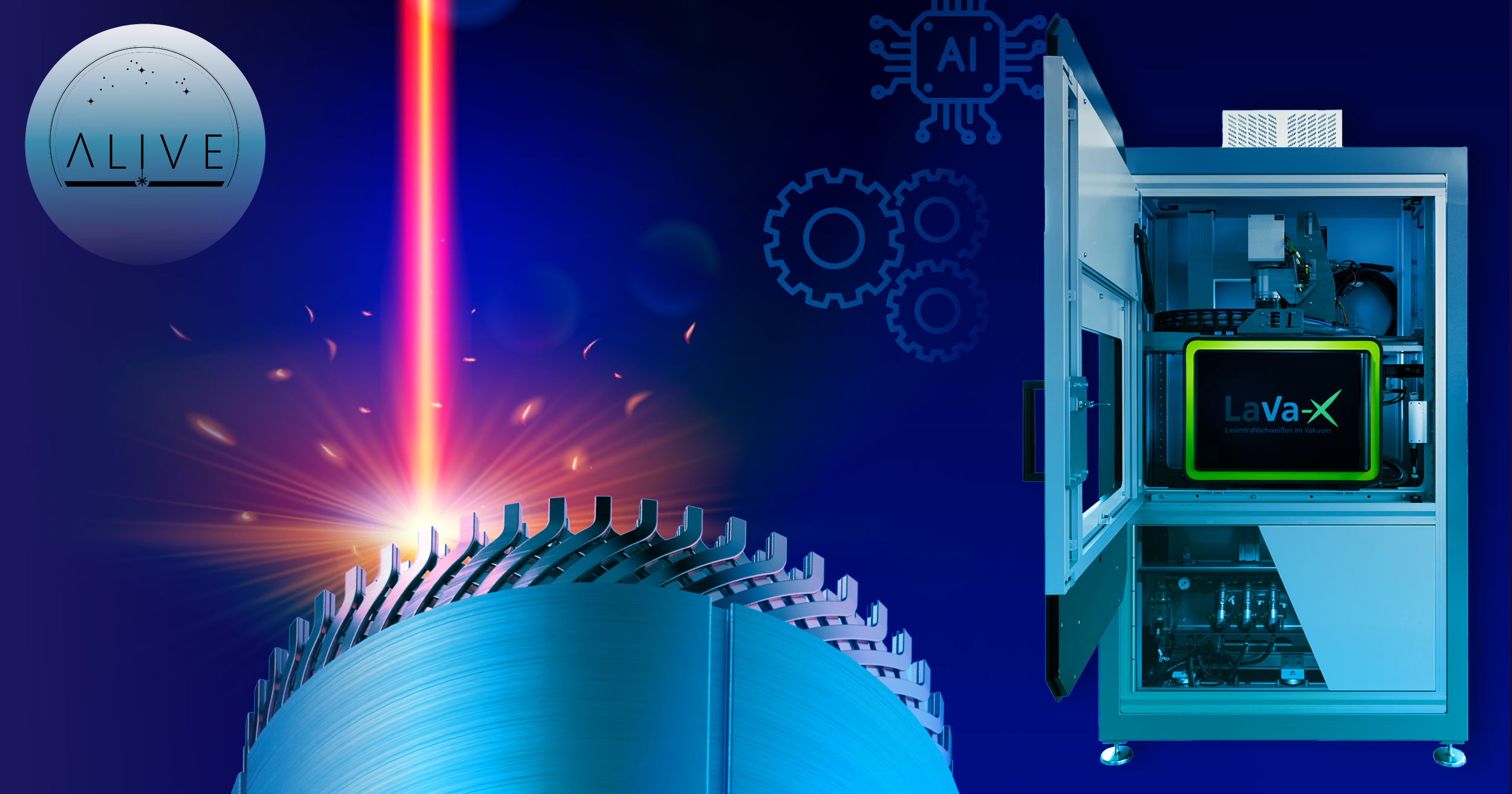

ALIVE – das steht für Adaptives Laserstrahlschweißen im Vakuum von Hairpin-Statoren. Und in dem auf zwei Jahre anberaumten Vorhaben will das Projekt-Team ergründen, wie sich die Vorteile adaptiver, im Vakuum stattfindender Schweißprozesse für die Herstellung der leistungsbestimmenden E-Motor-Komponente „Hairpin-Stator“ nutzen lassen.

Bei der Entwicklung moderner Motor-Topologien hat sich die Hairpin-Stator-Technologie aufgrund von hohen realisierbaren Kupferfüllfaktoren etabliert. Gleichzeitig bedeuten die entsprechenden Verfahren für die Fertigung der Hairpin-Wicklungen noch eine zentrale Herausforderung.

„Die potenzielle Produktivität dieser Technologien und das erreichbare Qualitätsniveau der Hairpin-Statoren lassen sich derzeit noch nicht umsetzen, weil die Prozesskette neu ist, wodurch das Prozessverständnis teilweise fehlt, und weil es noch recht hohen Ausschuss gibt“, sagt PEM-Leiter Professor Achim Kampker.

Im Rahmen der Hairpin-Stator-Produktion gilt das Kontaktieren der Hairpin-Enden durch das Laserschweißen als ein maßgeblicher Abschnitt. Er unterliegt nämlich zahlreichen prozess- und qualitätsbeeinflussenden Wechselwirkungen aus vorgelagerten Verfahrensschritten.

„Der irreversible Laserschweißprozess ist deshalb ein entscheidender Engpass mit Blick auf die gesamte Anlageneffektivität und die Taktzeit in der Serienproduktion der Hairpin-Technologie“, so Kampker.

Das Laserstrahlschweißen im Vakuum weise indes einige Vorteile auf. Zum einen kann die Verringerung des Arbeitsdrucks die Prozessstabilität stark steigern. Zum anderen lassen sich hohe Einschweißtiefen realisieren. In dem Forschungsprojekt soll daher eine durch intelligente Datennutzung adaptiv steuerbare Vakuum-Laserschweißanlage für den Hairpin-Kontaktierprozess errichtet werden, die später im industriellen Maßstab zum Einsatz kommen könnte.

ALIVE ist ein vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördertes Forschungsprojekt.