Sie sind das Herzstück eines jeden Brennstoffzellensystems: Bipolarplatten. Die Schaeffler AG hat eine neue Generation von metallischen Bipolarplatten für PEM-Brennstoffzellen entwickelt. Erklärtes Ziel des Automobilzulieferer mit Sitz in Herzogenaurach: eine kostengünstige und serientaugliche Fertigung, die der Wasserstoffmobilität zum Durchbruch verhelfen soll.

Die Platten haben ein neues, für die Großserie optimiertes Design und verwenden ein innovatives Beschichtungsverfahren für eine besonders lange Lebensdauer. Damit ausgestattete Stacks erreichen zudem eine rund 20 Prozent höhere Leistungsdichte als Stacks mit den Platten der Vorgängergeneration.

„Schaeffler setzt für den Antrieb von Nutzfahrzeugen auch auf Wasserstoff, insbesondere für die Langstrecke. Wir entwickeln sowohl einzelne Komponenten als auch Subsysteme für Brennstoffzellen und bereiten ihre Industrialisierung vor“, sagt Matthias Zink, Vorstand Automotive Technologies der Schaeffler AG.

Im Bild: Matthias Zink, Vorstand Automotive Technologies der Schaeffler AG

Neues Plattendesign für mehr Leistungsdichte

Schaeffler

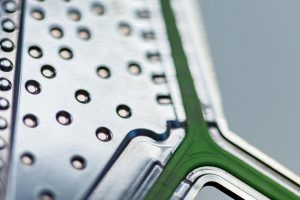

Auf den ersten Blick wirken Bipolarplatten eher unscheinbar, denn sie sind in etwa nur so groß wie ein DIN A4-Briefumschlag und wiegen rund 60 Gramm. Sie übernehmen aber wichtige Funktionen in der Brennstoffzelle, indem sie die Prozessgase und das Kühlmittel trennen und verteilen und das durch die chemische Reaktion entstandene Wasser abführen. Ausschlaggebend für die Leistungsfähigkeit der Platten ist das Flächendesign: je feiner und präziser die Strukturen auf den Bipolarplatten, umso effizienter arbeiten sie.

„Schaeffler hat ein innovatives Design entwickelt, das die verfügbare Fläche der Platten optimal ausnutzt. Denn je feiner und präziser die Strukturen auf den Bipolarplatten sind, umso effizienter arbeiten sie“, sagt Dr. Jochen Schröder, Leiter des Unternehmensbereiches E-Mobilität bei Schaeffler.

So realisiert der Zulieferer eine Leistungsdichte des Brennstoffzellenstacks von 4,6 Kilowatt pro Liter, basierend auf dem Stackvolumen inklusive der Endplatten und der Verspannung.

Schaeffler

Die neue Generation Bipolarplatten wurde konsequent auf die Industrialisierung im Großserienmaßstab vorbereitet.

Schaeffler

In Herzogenaurach fertigt der Autozulieferer Bipolarplatten für Prototypen- und Kleinserien von internationalen Fahrzeugherstellern mit bis zu mehreren zehntausend Stück. Die am Standort aufgebaute Pilot-Fertigungsanlage ist Teil des Wasserstoffkompetenzzentrums des Unternehmens, zu dem auch zahlreiche Prüfstände und Testanlagen gehören. Die vollständig automatisierte Fertigungsanlage ist zudem konstruktiv so ausgelegt, dass dort auch größere Platten für Elektrolyseure hergestellt werden können. Damit sorgt Schaeffler sowohl für nachhaltige Bewegung als auch die nachhaltige Bereitstellung von grünem Wasserstoff. Dank seines System-Know-hows entwickelt das Unternehmen zudem gemeinsam mit Kunden individuelle Bipolarplatten und Komponenten für Brennstoffzellensysteme. Ab Anfang 2024 fertigt es Bipolarplatten im gemeinsam mit Symbio gegründeten Joint Venture Innoplate im französischen Haguenau.

Fotos: Schaeffler AG